現狀與挑戰

鋅鎳合金電鍍因出色耐腐蝕性,廣泛應用於汽車零部件、航太、工業防護等領域。然而,電鍍槽液中的鋅、鎳離子濃度及pH變化,將直接影響鍍層厚度、均勻性與抗蝕壽命。

目前多數工廠仰賴傳統實驗室檢測方式,包括:

| 檢測方法 | 優點 | 缺點 |

| 濕式滴定分析 | 操作簡單、成本低 | 精準度受操作者影響、耗時、低頻率 |

| 原子吸收光譜儀(AAS) | 分析準確、靈敏度高 | 設備昂貴、需專業操作、無法即時監控 |

| 電感耦合等離子體光譜儀(ICP-OES) | 多元素分析、準確度高 | 分析時間長、維護成本高、無法連續監測 |

上述方法各有優缺,不過都無法達到每小時檢測4次以上,且樣品採集至分析存在時間差,無法即時監控反映槽液狀態。

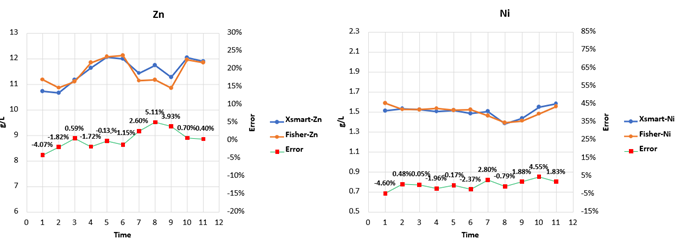

槽體內多元素相互干擾問題

電鍍槽體內不單只鋅鎳金屬離子,同時還有導電鹽、配位劑、緩衝劑(PH調節劑)、添加劑…。在XRF原理中,因為兩個元素PEAK能量位置(keV)接近而產生PEAK重疊的干擾或兩個元素在能譜上皆有明顯的PEAK而使得兩個元素的Count值會相互影響。而Xsmart可透過演算法將此誤差控制在5%以內(更多詳細請參考此文章)

▲圖一 針對不同元素可進行趨勢分析

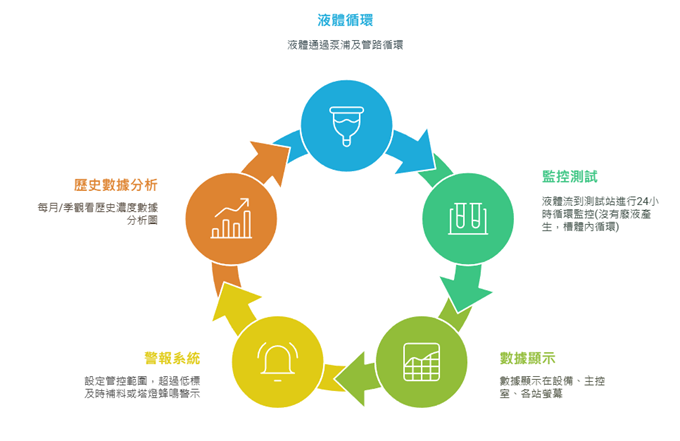

生產監控循環過程

Xsmart 提供完整自動化解決方案,無需人力取樣,即時回饋分析結果至工廠MES或SCADA系統,形成生產監控閉環。

- 同步監控四組電鍍槽、多元素濃度數據

- 降低元素干擾,數據穩定可靠

- 擴充pH感測,實現濃度與酸鹼度雙向監控

- 支援遠端監看與警報設定

- 國產設備,可申請工業局國產自動化設備補助

線上XRF鋅鎳濃度監測是智慧化品質控管關鍵設備。Xsmart 提升產品穩定度,降低營運成本,是電鍍工廠邁向工業4.0最佳利器。

–

以上文章為喬哈斯科技撰寫,如果任何問題歡迎聯絡喬哈斯!